Vision

Der Entwurf von Zaha Hadid Architects sieht eine glatte Gebäudehülle sowohl auf Basis geometrischer als auch organischer Formen vor. Die Fassadenflächen bestehen aus opaken und transparenten Bereichen.

am Beispiel Technikum III des Fraunhofer-Instituts für Silikatforschung

Der Entwurf von Zaha Hadid Architects sieht eine glatte Gebäudehülle sowohl auf Basis geometrischer als auch organischer Formen vor. Die Fassadenflächen bestehen aus opaken und transparenten Bereichen.

Die Glasfassade besteht aus weißopaken, zylindrisch und asphärisch gebogenen sowie planen Gläsern, teilweise mit Photovoltaik ausgestattet. Um die gewünschte glatte Oberfläche zu erreichen, sollte auf sichtbare mechanische Sicherung komplett verzichtet werden. Die Befestigung am Gebäude erfolgt daher mittels rückseitig aufgeklebter Adapterrahmen.

Die unterschiedlichen Scheibenaufbauten bedingten die Anwendung unterschiedlicher Beschichtungsverfahren, die in ihrem optischen Erscheinungsbild aufeinander abzustimmen waren. Bei gebogenen Floatscheiben war ein keramisches Siebdruckverfahren nicht anwendbar. Es wurde alternativ eine Flüssigkunststoffbeschichtung auf Polyurethanharzbasis verwendet.

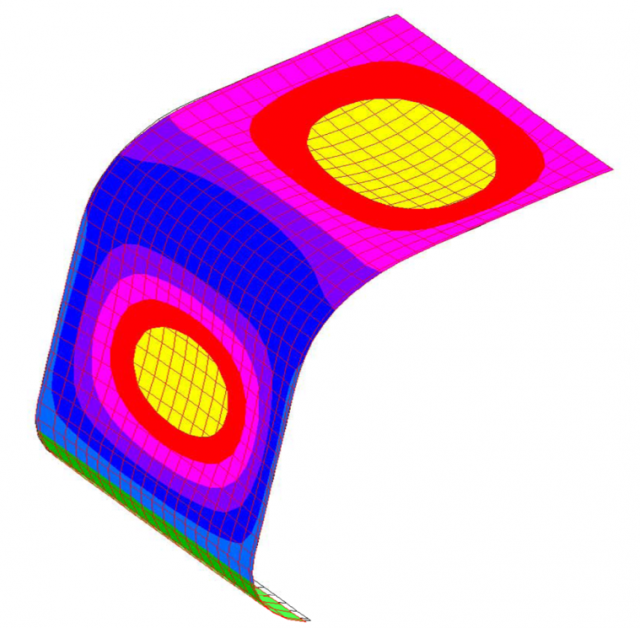

Die Dimensionierung der Glasdicken, Klebstofftiefen- und breiten sowie der Unterkonstruktion wurde im Finite-Elemente Methode–Verfahren realisiert. Die Verklebungsfugen sowie die Befestigungsschienen konnten dabei individuell an die statischen Erfordernisse angepasst und optimiert werden.

Da die SSG-Verklebung auf nicht geprüften Substraten und eine Einbauhöhe über 8 m ohne zusätzliche mechanische Glassicherung zur Ausführung kommen sollten, wurde von der Etag-002-1-Richtlinie abgewichen, wodurch Bauteilversuche sowie eine gutachterliche Stellungnahme der Hochschule München zur Beantragung einer Zustimmung im Einzelfall erforderlich wurden.

Unter Erfüllung der folgenden, in Zusammenarbeit mit der zuständigen Behörde formulierten Auflagen und Bedingungen wurde die Zustimmung im Einzelfall erwirkt:

Im Zuge einer Bauteilprüfung und diversen Materialtests wurden diese Kriterien nachgewiesen.

Nach Klärung der technischen Machbarkeit wurde der Lösungsansatz anhand eines Musters an der Fassade des Fraunhofer-Instituts visuell dargestellt.

Unter strikter Einhaltung der im Zulassungsverfahren festgelegten und geprüften Vorgänge wurden die Scheiben gekrümmt und die Scheibenhalterungen aufgeklebt. Eine Fremdüberwachung sowie die zugehörige Dokumentation waren Bestandteil der Zulassungskriterien. Die teilweise gebogene Unterkonstruktion wurde feuerverzinkt und in transportablen Elementgrößen gefertigt.

Es wurde eine der Gebäudeform folgende Unterkonstruktion aus feuerverzinktem Stahl errichtet. Die Glaselemente mit der werkseitig aufgeklebten Haltekonstruktion wurden in Einzelteilen angeliefert und eingehängt.

Es wurde ein dem Zulassungsprozess entsprechender Wartungsplan erstellt. In diesem sind die regelmäßig notwendigen Maßnahmen sowie die Zyklen festgeschrieben.