Planung & Design

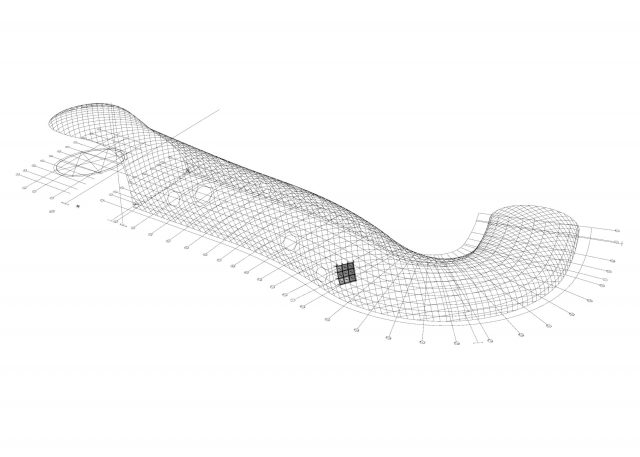

Die Grundstruktur des Gebäudes besteht aus Leimholzbindern, die als Gitternetz die organische Form einer sich am Boden windenden Schlange aufzeigen. Die Leimholzstruktur bildet das Traggerüst.

Die jeweils rautenförmigen Öffnungen, die sich durch die primäre Tragstruktur ergeben, sind mit den unterschiedlichsten Füllelementen geschlossen. Bedingt durch die geschwungene Form der Gebäudestruktur sind die Füllungen als gebogene Elemente ausgeführt. Unterschiedliche Anforderungen an die Funktion der finalen Gebäudehülle sind die Basis für die Auswahl des jeweiligen Element-Typs.

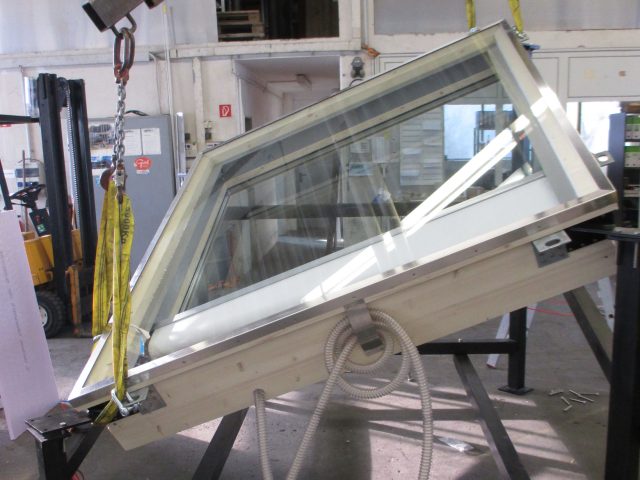

Es kommen vier grundsätzlich unterschiedliche Element-Typen zum Einsatz, um den hohen Anforderungen an Wärmeschutz, Schallschutz, Sonnenschutz und Design gerecht zu werden. Diese bestehen zumeist aus einem entweder gebogenen oder rund- bzw. 3-dimensional-gefrästen Holzrahmen in unterschiedlicher Form. Insgesamt ergeben sich so 2.800 Stück geometrisch unterschiedliche Fassadenelemente, mit u.a. nachfolgenden Aufbauten:

- Closed Cavity Elemente (CCF) mit innenliegendem, planem 3-fach-Isolierglas mit Wärmeschutzschicht, äußerer gebogener Einfachverglasung und im Zwischenraum mittig angeordneter, trapezförmiger Sonnenschutzgegenzuganlage. Die Elemente sind mit permanenter Spülluftversorgung versehen, um getrocknete Luft im Zwischenraum gezielt zu- und abzuführen und somit Kondensatbildung zu vermeiden.

- ETFE-Folienkissen-Elemente aus opaken und transparenten ETFE-Folien mit einer gebogenen Polycarbonatplatte und mehreren Stegplatten im Zwischenraum. Die Kissen sind mehrlagig ausgebildet und ebenfalls mit Luft durchspült.

Einige Elemente wurden zudem mit Photovoltaik ausgestattet.

Insbesondere die Auswahl der richtigen Holzart und die Bestimmung des perfekten Holz-Trocknungsgrades waren für die Funktionalität der Fassadenelemente entscheidend.