Planification & conception

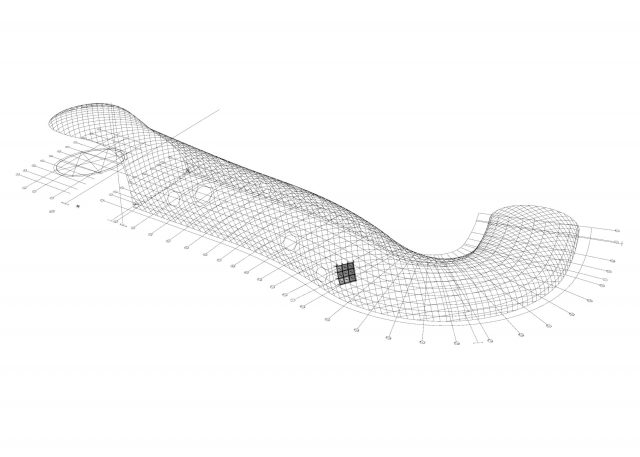

La structure de base du bâtiment se compose d’éléments en bois lamellé-collé dont la structure en grille prend la forme organique d’un serpent qui se déplace au sol en sinuant. La structure en bois lamellaire forme la structure porteuse.

Les ouvertures respectives en forme de losange qui résultent de la structure porteuse primaire sont fermées au moyen des éléments de remplissage les plus divers. Les remplissages sont conçus sous la forme d’éléments courbés en raison de la forme incurvée de la structure du bâtiment. Diverses exigences liées à la fonctionnalité de l’enveloppe finale du bâtiment forment la base pour le choix du type d’élément respectif.

Fondamentalement, quatre types d’éléments différents sont utilisés pour répondre aux exigences élevées en matière de conception, d’isolation thermique, d’insonorisation et de protection solaire. Ceux-ci se composent généralement d’une armature en bois incurvée, ronde ou fraisée en trois dimensions et revêtant différentes formes. Il en résulte un total de 2 800 unités d’éléments de façade géométriquement différents avec, entre autres, les structures suivantes :

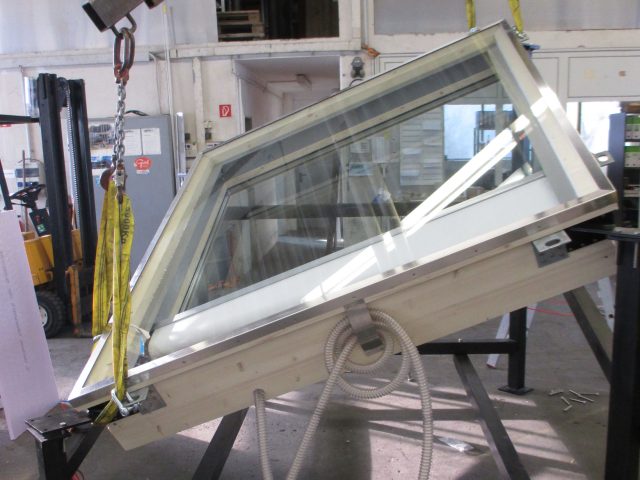

- Des éléments de cavité fermée (CCF) avec un triple vitrage isolant et plan en intérieur, avec une couche d’isolation thermique, un simple vitrage incurvé en extérieur, ainsi qu’un entraînement trapézoïdal à contre-traction, disposé au centre dans l’interstice. Les éléments sont dotés d’un approvisionnement permanent en air de balayage, afin de faire entrer et sortir de l’air sec de manière ciblée dans l’interstice et éviter ainsi toute formation de condensat.

- Des éléments de coussin d’air ETFE, réalisés à partir de feuilles ETFE opaques et transparentes, avec une plaque de polycarbonate incurvée et plusieurs plaques-entretoises dans l’interstice. Les coussins sont multicouches et sont également traversés par de l’air.

Certains éléments ont également été équipés de modules photovoltaïques.

En particulier, le choix de l’essence appropriée et la détermination du meilleur degré de séchage du bois ont été essentiels pour la fonctionnalité des éléments de façade.