Vision

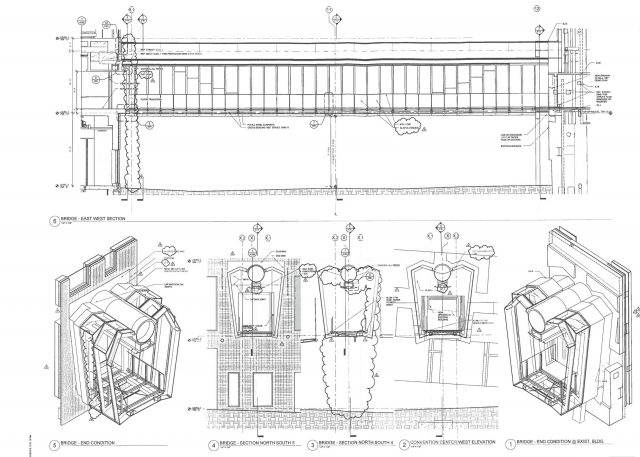

Am Anfang des Projektes der 30 m freispannenden Fußgängerbrücke stand der visuelle Entwurf des Architekturbüros HOK aus Chicago.

am Beispiel Hilton Columbus Downtown Hotel – Michael B. Coleman Sky Bridge

Am Anfang des Projektes der 30 m freispannenden Fußgängerbrücke stand der visuelle Entwurf des Architekturbüros HOK aus Chicago.

Die Brücke verbindet das Hilton Columbus Downtown Hotel mit dem Greater Columbus Convention Center und führt über eine Bundesstraße. Ausschlaggebende Vorgabe für die Planung war, dass die Straße durch die Montagearbeiten nur möglichst kurzfristig gesperrt werden durfte. Unter Berücksichtigung der logistischen Besonderheiten wurden das Konzept einer vollständigen Vorfertigung und das Einsetzen einer fertigen Brücke auf die Brückenlager gewählt.

Das Haupttragrohr der Brückenkonstruktion beinhaltet die Lüftung der Brücke. Hier konnte Roschmann den Bauherrn von einem Alternativvorschlag überzeugen. Die Lüftungsschächte innerhalb der Brücke wurden komplett aus Edelstahl gefertigt und in das Hauptrohr integriert. Somit entstand eine komplett wartungsfreie Konstruktion im Gegensatz zum ursprünglich geplanten „textilen Rohr“, welches in bestimmten Intervallen hätte ersetzt werden müssen.

In Catawissa, Missouri wurde ein ganzheitliches Performance-Mock-up gebaut, um die projektspezifischen Anforderungen und generellen Anforderungen gemäß ASTM und AAMA am Originalaufbau zu testen. Nach bestandener Dichtigkeitsprüfung wurde der komplette Testkörper mit einer temporären Einhausung umhüllt, um definierte Klimaverhältnisse zu erzeugen. Es durfte sich kein Kondensat im Inneren des Mock-ups bilden und keine Schäden durch thermische Bewegungen erfolgen.

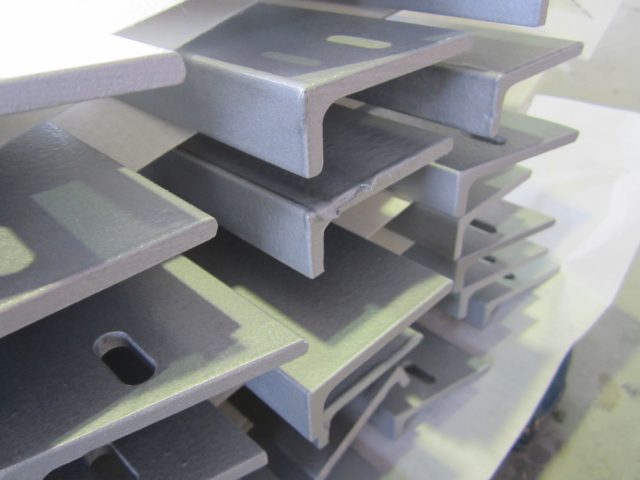

Die Stahlrippen der Brückenkonstruktion wurden gefertigt und nach der Beschichtung komplett zusammengebaut. Jede Rippe besteht aus drei Teilen:

Die Anschlüsse zu den Bestandsgebäuden wurden mit Sandwichpaneelen hergestellt. Die Fertigung der Paneele erfolgte passgenau auf Basis der 3D-Planung.

Die einzelnen Bauteile, wie das zentrale Tragrohr, die Fassadenrippen, die Bodenelemente und die Verglasung, wurden vorelementiert an eine zentrale Endfertigungsstelle nahe der finalen Einsatzstelle am Bauwerk transportiert. Durch die hohe Vorfertigung der Stahlrippen im Werk mussten die Rippen vor Ort nur noch mit dem Hauptrohr und dem Laufweg der Brücke verschraubt werden. Durch die geschraubte Konstruktion der Brücke wurden Schweißverzug und aufwendige Beschichtungsarbeiten auf der Baustelle vermieden. Die Brücke wurde so am Boden komplett, inklusive Verglasung und Versiegelung, vormontiert.

Die vormontierte Brücke wurde mit Hilfe von zwei 500 t Mobilkränen, unter kurzfristiger Sperrung der Straße, in Position gehoben und endmontiert.

Fun Fact: Da sich zur „frühen Morgenstunde“ am Tag des Einhubs noch nicht alle geladenen, ranghohen Gäste eingefunden hatten, musste nach erfolgreichem Probe-Hub (um die komplexen und simultanen Bewegungen der beiden Kräne zu üben) eine Zwangspause eingelegt werden. Nach Bestätigung, dass zwischenzeitlich wirklich alle Gäste auf der eigens für diesen Anlass aufgebauten Zuschauertribüne Platz genommen hatten, konnte die Brücke innerhalb nur einer Stunde eingehoben werden.

Die Fußgängerbrücke und das gesamte Projektteam wurden mit dem IDEAS² Award for Excellence ausgezeichnet. Der prestigeträchtige IDEAS² Award ist die höchste Auszeichnung, die für Bauvorhaben von der U.S. Baustahlindustrie verliehen wird. IDEAS² steht dabei für: Innovative Design in Engineering and Architecture with Structural Steel.