Vision

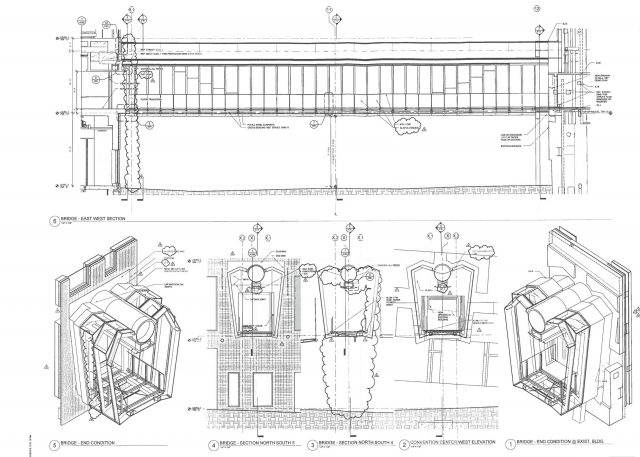

À l’origine du projet de la passerelle piétonnière autoportante de 30 mètres : le projet visuel du bureau d’architectes HOK de Chicago.

à l’exemple du Hilton Columbus Downtown Hotel – Michael B. Coleman Sky Bridge

À l’origine du projet de la passerelle piétonnière autoportante de 30 mètres : le projet visuel du bureau d’architectes HOK de Chicago.

La passerelle relie le Hilton Columbus Downtown Hotel avec le Greater Columbus Convention Center et passe au-dessus d’une route fédérale. Il y avait une exigence impérative pour la planification : la route ne devait être fermée que pour la durée la plus courte possible pour les travaux de montage. Compte tenu des particularités logistiques, nous avons opté pour le concept d’une préfabrication intégrale et la mise en place d’un pont fini sur les culées de pont.

Le pylône principal de la structure du pont comprend aussi la ventilation de ce dernier. Dans le cas présent, nous avons été en mesure de convaincre le maître d’ouvrage d’accepter une proposition alternative. Les puits de ventilation à l’intérieur du pont ont été entièrement fabriqués en acier inox, puis intégrés dans le pylône principal. Une construction complètement dépourvue d’entretien a ainsi vu le jour, en remplacement du projet de « tube textile » prévu initialement, lequel aurait dû être remplacé à intervalles spécifiques.

À Catawissa, dans le Missouri, une maquette de performance a été construite afin de tester les exigences spécifiques au projet ainsi que les impératifs d’ordre général conformément à l’ASTM et à l’AAMA par rapport à la construction originale. Après avoir passé le test d’étanchéité, la pièce de test a été entièrement recouverte d’un habillage temporaire afin de créer des conditions climatiques définies. Les conditions étaient les suivantes : aucun condensat ne devait se former à l’intérieur de la maquette et les mouvements thermiques ne devaient occasionner aucun dommage.

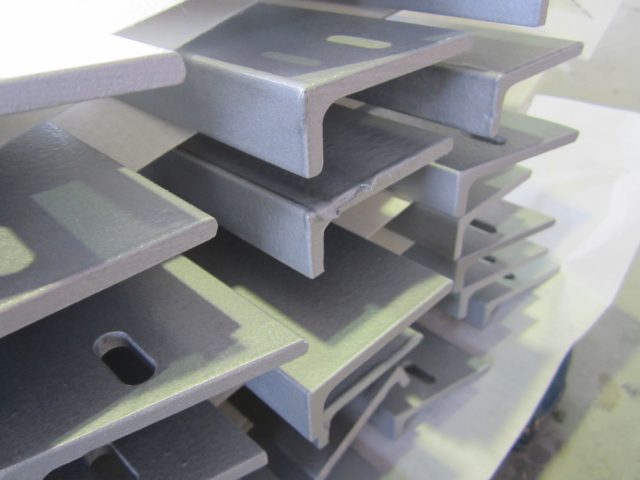

Les nervures en acier de la structure du pont ont été réalisées et entièrement assemblées à l’issue du revêtement, chaque nervure se composant de trois parties :

Les raccords avec les bâtiments existants ont été réalisés au moyen de panneaux sandwich. La fabrication des panneaux a été réalisée sur mesure en se basant sur la conception 3D.

Les différents éléments, tels que le pylône central, les nervures de la façade, les éléments de sol et le vitrage, ont été préalablement assemblés avant d’être transportés vers une zone de finition centralisée sur le chantier, située à proximité de la zone finale d’utilisation. Grâce à ce niveau élevé de préfabrication des nervures en acier sur le chantier, il ne restait plus qu’à boulonner ces dernières sur place avec le pylône principal et la voie piétonne du pont. Cette structure vissée du pont a permis d’éviter les retards dans les travaux de soudage, ainsi que les travaux fastidieux de revêtement sur le chantier. Le pont a été entièrement préassemblé au sol, y compris le vitrage et le scellement.

Le levage du pont préassemblé et son montage définitif ont été effectués à l’aide de deux grues mobiles de 500 tonnes. Cette opération n’a nécessité qu’un bref blocage de la route.

Fait amusant : une pause forcée a dû être observée le jour du levage, étant donné que tous les invités de haut rang n’étaient pas encore arrivés à l’heure « très matinale », fixée pour les travaux, non sans avoir préalablement procédé à un test de soulèvement (afin de s’entraîner aux mouvements complexes et simultanés des deux grues). Après confirmation que tous les invités avaient entretemps pris place dans la tribune spécialement construite pour l’occasion, le pont pu être soulevé en l’espace de seulement une heure.

La passerelle piétonnière et toute l’équipe du projet ont reçu le prix IDEAS² Award for Excellence, c’est-à-dire le prix le plus prestigieux pour les projets de construction, décerné par l’industrie de l’acier de construction aux États-Unis. IDEAS² signifie Innovative Design in Engineering and Architecture with Structural Steel (conception novatrice avec de l’acier de construction dans l’ingénierie et l’architecture).